Рециклинг литийионных аккумуляторов — важный этап в их экологичном жизненном цикле. Однако традиционные методы переработки часто требуют больших энергозатрат и несут экологические риски из-за образования токсичных соединений. Постоянно растущий спрос на батареи для электроники и транспорта приводит к увеличению объемов отработанных аккумуляторов.

Ценность катодных материалов и вызовы переработки

Особо ценными компонентами выступают катодные составы, такие как оксид лития-кобальта (LiCoO₂, LCO) и комплексные оксиды лития, никеля, кобальта, марганца (LiNi₁₋ₓᵧCoₓMnᵧO₂, NMC), отличающиеся сложной структурой и высокой стоимостью. Данные свидетельствуют, что из 5-15 тонн старых аккумуляторов можно получить целую тонну чистого кобальта, что эквивалентно его извлечению из 300 тонн руды.

Недостатки существующих технологий

Современная промышленность применяет преимущественно пиро- и гидрометаллургические методы, подразумевающие высокотемпературное сжигание или агрессивное химическое выщелачивание. Несмотря на определенную эффективность, этим способам свойственны высокое энергопотребление, неполное извлечение компонентов и образование вредных отходов. Методы прямой переработки, направленные на восстановление катодов, пока остаются лабораторными. При этом многие исследования концентрируются на материалах с низким содержание никеля, тогда как на рынке доминируют высоконикелевые катоды, напрямую влияющие на производительность, срок службы и емкость батарей.

Инновационный замкнутый цикл для никелевых катодов

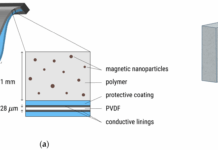

Для трансформации порошка из отработанных катодов (NMC111, LMO) в промежуточный сульфат никеля NiSO₄ и далее в прогрессивный материал LiNi₀.₈₃Mn₀.₀₆Co₀.₁₁O₂ (83Ni), была предложена прорывная технология замкнутого цикла. Она объединила лучшие аспекты гидрометаллургической переработки и методик прямого восстановления.

Эффективный процесс преобразования

Исходные аккумуляторы сначала измельчали, просеивали и разделяли. Полученный катодный порошок вместе с углеродом и графитом подвергали выщелачиванию раствором серной кислоты (H₂SO₄) и перекиси водорода (H₂O₂). Тщательно контролировали концентрации металлов, а итоговый 83Ni-материал успешно прошел все отраслевые тесты, показав идентичную производительность по сравнению с материалом первичного производства.

Впечатляющие результаты и экологический эффект

Батареи на основе регенерированного 83Ni демонстрировали емкость в 2100 мА·ч и сохраняли до 85% этой емкости после 867 циклов заряда-разряда. Новая технология позволила извлечь 92,31% никеля, кобальта и марганца, при этом снизив энергопотребление на 8,6% и выбросы CO₂ на 13,9% в сравнении с обычными гидрометаллургическими процессами.

Устойчивое и экономичное будущее

Такое высокотехнологичное вторичное использование смешанного сырья (апсайклинг) существенно уменьшает зависимость от добычи ископаемого сырья. Метод обеспечивает экономическую эффективность, значительно повышая экологичность и безотходность производства современных источников питания.

Источник: naked-science.ru